液壓泵原廠再制造相比傳統(tǒng)維修有哪些優(yōu)勢?

液壓泵原廠再制造:技術(shù)規(guī)范與產(chǎn)業(yè)價值

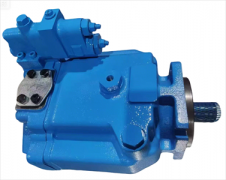

液壓泵作為液壓傳動系統(tǒng)的核心動力元件,廣泛應(yīng)用于工程機械、工業(yè)裝備、礦山機械等領(lǐng)域,其性能直接決定了主機設(shè)備的運行效率與可靠性。隨著“雙碳”目標推進和循環(huán)經(jīng)濟發(fā)展,液壓泵原廠再制造逐漸成為裝備制造業(yè)轉(zhuǎn)型升級的重要方向。與普通維修或非原廠再制造不同,液壓泵原廠再制造是以廢舊液壓泵為毛坯,依托原廠核心技術(shù)、精密裝備和質(zhì)量管控體系,通過專業(yè)化修復(fù)與升級改造,使再制造產(chǎn)品質(zhì)量和性能達到甚至超過原新品標準的工程活動,是資源循環(huán)利用的高級形式。

一、液壓泵原廠再制造的核心價值

液壓泵原廠再制造通過對廢舊部件的高效復(fù)用,實現(xiàn)了顯著的經(jīng)濟、環(huán)境與產(chǎn)業(yè)價值,其優(yōu)勢相較于新品制造和傳統(tǒng)維修更為突出:

- 經(jīng)濟效益顯著:與新品制造相比,原廠再制造可實現(xiàn)節(jié)能60%、節(jié)材70%,污染物排放量降低80%,而成本僅為新品的50%左右。對于設(shè)備用戶而言,既能以更低成本獲得接近新機標準的液壓泵產(chǎn)品,又能縮短設(shè)備停機時間,如采用原廠再制造部件可實現(xiàn)組件級快速更換,大幅提升設(shè)備復(fù)工效率。

- 環(huán)境效益突出:液壓泵制造過程中需消耗大量金屬原材料和能源,產(chǎn)生較多碳排放。原廠再制造通過保留廢舊泵體核心結(jié)構(gòu)件,減少了原材料開采、冶煉及加工環(huán)節(jié)的資源消耗與環(huán)境負荷,助力企業(yè)實現(xiàn)碳減排目標。例如,再制造轉(zhuǎn)子部件相比新品制造可減少50%水資源消耗和13.5%的CO?排放。

- 質(zhì)量保障可靠:原廠再制造依托企業(yè)原始設(shè)計數(shù)據(jù)、生產(chǎn)工藝標準和質(zhì)量管控體系,所有再制造產(chǎn)品均需通過與新品一致的性能檢測,確保容積效率不低于新件的90%,壓力沖擊試驗、噪音控制等指標均符合原廠標準,并提供與新品同等的質(zhì)量 warranty。

- 產(chǎn)業(yè)升級賦能:推動液壓泵原廠再制造發(fā)展,可倒逼行業(yè)規(guī)范發(fā)展,淘汰“小作坊式”粗放修復(fù)模式,促進再制造技術(shù)創(chuàng)新與產(chǎn)學(xué)研融合,助力破解我國高端液壓元件“軟骨缺心”的現(xiàn)狀,提升產(chǎn)業(yè)國際競爭力。

二、液壓泵原廠再制造的核心流程

液壓泵原廠再制造是一套標準化、精細化的系統(tǒng)工程,需嚴格遵循“篩選-拆解-修復(fù)-裝配-檢測”的全流程管控,具體環(huán)節(jié)如下:

1. 舊件評估與篩選:這是保障再制造質(zhì)量的前提。原廠通過外觀檢查、拆解檢測結(jié)合設(shè)備使用檔案(施工小時數(shù)、維修歷史等),對廢舊液壓泵進行全面評估,明確可再制造的核心標準:殼體無裂紋、主軸無彎曲變形、關(guān)鍵摩擦副磨損量未超過設(shè)計極限值等,不符合標準的舊件將被剔除。

2. 無損拆解與綠色清洗:采用專業(yè)無損拆解設(shè)備,避免拆解過程對核心部件造成二次損傷。清洗環(huán)節(jié)需使用環(huán)保清洗劑,針對不同材質(zhì)部件采用差異化工藝,如鋁制殼體禁用強堿性清洗劑,常用超聲波清洗技術(shù)去除表面污泥、油脂、銹蝕等污染物,確保清洗徹底且不損傷零件基體。

3. 核心部件修復(fù):依托原廠技術(shù)優(yōu)勢,采用激光熔覆、納米電刷鍍、精密磨削等先進技術(shù)對磨損或損壞部件進行修復(fù)。例如,通過激光熔覆技術(shù)修復(fù)磨損軸頸,可使部件硬度高于原技術(shù)要求,使用壽命達到新件的90%以上;對配流盤平面采用精密磨床修復(fù),保障密封性能;應(yīng)用雙金屬燒結(jié)技術(shù)改善摩擦副性能,兼顧質(zhì)量與成本效益。

4. 精密裝配與性能測試:按照原廠裝配工藝標準,使用專用工具(如扭矩扳手)進行組件裝配,確保每個螺栓緊固力矩符合要求。裝配完成后,進行嚴格的性能檢測,包括容積效率測試、壓力沖擊試驗、噪音檢測等,所有指標需達到或優(yōu)于原廠新品標準,并建立完整的檢測記錄,實現(xiàn)質(zhì)量可追溯。

5. 標識與包裝:合格的再制造液壓泵將保留原始編號銘牌,標注“Rm”(Remanufacture)再制造標識,采用可回收運輸包裝完成出廠交付,同時提供完整的性能檢測報告和 warranty 憑證。

三、核心技術(shù)支撐體系

液壓泵原廠再制造的質(zhì)量保障依賴于先進的技術(shù)支撐,核心技術(shù)涵蓋修復(fù)技術(shù)、檢測技術(shù)和過程管控技術(shù)三大類:

- 高精度修復(fù)技術(shù):除激光熔覆、納米電刷鍍外,還包括氣相沉積、激光淬火等技術(shù)。其中,激光淬火技術(shù)可對局部受損部件進行精準修復(fù),顯著提升零件機械性能;氣相沉積技術(shù)能在零件表面形成極硬的耐磨層,使性能超越原件。

- 精密檢測技術(shù):采用探傷儀、超聲波檢測設(shè)備、高精度測量儀器等,實現(xiàn)對零件裂紋、磨損量、尺寸精度的全面檢測。例如,通過探傷儀檢測結(jié)構(gòu)件內(nèi)部裂紋,超聲波設(shè)備排查液壓油道堵塞隱患,確保修復(fù)部件符合裝配要求。

- 全流程管控技術(shù):依托數(shù)字化管理系統(tǒng),建立從舊件回收、拆解清洗到修復(fù)裝配、檢測出廠的全生命周期檔案。部分企業(yè)還引入實時循環(huán)儀表盤,對水、CO?消耗和資源復(fù)用率等指標進行動態(tài)監(jiān)控,提升再制造過程的綠色化與智能化水平。

四、行業(yè)標準與規(guī)范引領(lǐng)

此前,液壓泵再制造領(lǐng)域因缺乏統(tǒng)一標準,導(dǎo)致產(chǎn)品質(zhì)量良莠不齊,“小作坊式”修復(fù)僅簡單更換密封件就出廠的情況時有發(fā)生,嚴重影響行業(yè)聲譽。為規(guī)范行業(yè)發(fā)展,我國正推進相關(guān)國家標準的制定,其中《液壓傳動 元件的再制造 第2部分:液壓泵與馬達》(計劃號:20253095-Z-604)作為核心標準,明確了液壓泵再制造的通用技術(shù)要求、舊件篩選標準、修復(fù)工藝規(guī)范和性能檢測指標,適用于以液壓油為工作介質(zhì)的柱塞泵等主流液壓泵類型。

該標準的實施將帶來三大影響:一是促進行業(yè)洗牌,缺乏技術(shù)實力的小企業(yè)被淘汰,具備原廠技術(shù)和裝備優(yōu)勢的企業(yè)獲得更大發(fā)展空間;二是提升用戶信心,為采購方提供明確的驗收依據(jù),降低采購風(fēng)險;三是推動技術(shù)創(chuàng)新,引導(dǎo)企業(yè)加大再制造技術(shù)研發(fā)投入,如新型復(fù)合材料在液壓件修復(fù)中的應(yīng)用。此外,相關(guān)標準還與《液壓傳動 元件的再制造 第1部分:通用技術(shù)規(guī)范》等系列標準協(xié)調(diào)銜接,形成完整的液壓元件再制造標準體系。

五、市場應(yīng)用與發(fā)展前景

目前,液壓泵原廠再制造已在工程機械、礦山機械、工業(yè)裝備等領(lǐng)域廣泛應(yīng)用。例如,三一重工、日立建機等企業(yè)通過原廠再制造業(yè)務(wù),讓廢舊挖掘機液壓泵實現(xiàn)“重生”,性能達到新機標準,以新品50%的價格推向市場,獲得用戶廣泛認可。賽克思液壓等企業(yè)還成立專門的再制造事業(yè)部,建立從回收、修復(fù)到銷售的全產(chǎn)業(yè)鏈服務(wù)體系,推動再制造產(chǎn)業(yè)化發(fā)展。

從發(fā)展前景來看,隨著“雙碳”目標的深入推進和循環(huán)經(jīng)濟政策的完善,液壓泵原廠再制造行業(yè)將迎來規(guī)范化、規(guī)模化發(fā)展新階段。未來,行業(yè)將呈現(xiàn)三大趨勢:一是技術(shù)升級,智能化修復(fù)設(shè)備和數(shù)字化管控系統(tǒng)的應(yīng)用將進一步提升再制造效率與質(zhì)量;二是市場拓展,從工程機械領(lǐng)域向航空航天、新能源等高端裝備領(lǐng)域延伸;三是國際化發(fā)展,依托標準體系建設(shè),提升我國液壓泵再制造產(chǎn)品的國際競爭力。

六、結(jié)語

液壓泵原廠再制造并非簡單的“維修翻新”,而是依托原廠技術(shù)優(yōu)勢和標準化流程的系統(tǒng)性工程,兼具經(jīng)濟效益、環(huán)境效益和產(chǎn)業(yè)價值。在相關(guān)國家標準的引領(lǐng)下,隨著技術(shù)創(chuàng)新的持續(xù)推進,液壓泵原廠再制造將成為裝備制造業(yè)實現(xiàn)資源循環(huán)利用、推動綠色轉(zhuǎn)型升級的重要支撐,為企業(yè)降本增效、行業(yè)高質(zhì)量發(fā)展提供有力保障。

?-???發(fā)布時間:2025-12-22 ???-?