YUKEN油研變量柱塞泵在注塑機中的應用

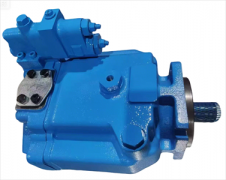

YUKEN(油研)作為日本頂尖的液壓元件生產廠商,其變量柱塞泵憑借高效節能、控制精準、可靠性強等核心優勢,已成為注塑機液壓系統的核心動力元件首選。注塑機的鎖模、注射、預塑、頂出等關鍵動作均依賴穩定的液壓動力驅動,YUKEN變量柱塞泵通過靈活的流量與壓力調節能力,完美匹配注塑機各工況的動力需求,顯著提升注塑成型的精度、效率與節能效果。本文將從適配型號、核心應用環節、技術優勢、安裝調試及維護要點等方面,詳細闡述其在注塑機中的應用價值。

一、適配注塑機的核心型號系列

YUKEN油研針對注塑機的中高壓工況需求,推出了多款專用變量柱塞泵,其中A系列是應用最廣泛的核心系列,涵蓋從中小排量到大型排量的全規格覆蓋,可適配不同噸位、不同精度要求的注塑機設備。

- A37系列:主打中小噸位注塑機,核心用于注射和預塑動作的動力輸出,能夠提供穩定精確的壓力控制,確保塑料熔體在高壓下精準充模,適配形狀復雜、精度要求較高的塑料制品成型。

- A145系列(如A3H145-FR01KK-10):針對大型注塑機及重型工況設計,額定壓力高、流量輸出大,主要為大型注塑機的鎖模機構和高速注射機構提供充足動力,滿足厚壁制品或大型制品成型對高壓、大流量的苛刻要求。

- 電磁式雙壓雙流量控制型(如A16-F-R-02-B-K-32):適配自動化程度高的注塑機生產線,通過DC24V電控信號實現高低壓、高低流量的快速切換(響應時間≤0.3秒),完美匹配注塑機快進/工進、合模/射膠等不同工況的動力需求,可直接接入PLC實現自動化閉環控制。

此外,A16、A22、A56、A70等系列型號,覆蓋排量從幾毫升到數百毫升的范圍,可根據注塑機的噸位、成型材料特性(如高溫塑料、工程塑料)靈活選型。

二、在注塑機中的核心應用環節

注塑機的成型流程分為鎖模、注射、保壓、預塑、頂出等關鍵階段,各階段對液壓動力的壓力和流量需求差異顯著。YUKEN變量柱塞泵通過斜盤式變量機構調節柱塞行程,實現排量無級調節,精準匹配各環節的動力需求,確保成型過程穩定可控。

1. 鎖模環節:高壓穩定,保障合模精度

鎖模是注塑成型的基礎環節,需瞬間提供高壓以確保模具緊密閉合,防止注射過程中熔體泄漏。YUKEN變量柱塞泵可輸出最高31.5MPa的高壓(部分型號可達35MPa以上),通過壓力補償閥實現壓力精準控制,壓力重復精度±0.5MPa,確保鎖模力均勻穩定。同時,其緊湊的結構設計和高效的動力傳輸能力,可快速完成鎖模動作,縮短成型周期。對于大型注塑機,A145系列泵的大流量輸出能力可驅動大型鎖模機構平穩運行,避免鎖模過程中出現振動或受力不均導致的模具損傷。

2. 注射與保壓環節:精準控量,提升制品精度

注射環節要求液壓系統提供高速、穩定的流量輸出,將塑料熔體快速、均勻地注入模具型腔;保壓環節則需維持穩定的低壓,確保型腔內部熔體充分填充,減少制品收縮變形。YUKEN變量柱塞泵通過流量自適應機制,在注射階段輸出大流量實現高速充模,在保壓階段自動減小排量,降低流量輸出,避免溢流損失,同時通過比例控制模式實現流量調節誤差≤3%,確保注射量精準可控。例如A37系列泵在精密注塑機中應用時,可通過數控比例背壓控制優化塑化效果,提升制品的尺寸精度和表面光潔度。

3. 預塑與頂出環節:高效節能,降低運行損耗

預塑環節需驅動螺桿旋轉熔融塑料,對動力的連續性和穩定性要求較高;頂出環節則需低速、平穩的動力輸出,避免制品損壞。YUKEN變量柱塞泵的負載敏感控制技術可自動匹配負載需求,在預塑階段提供持續穩定的動力,在頂出階段自動降低流量和壓力,減少能量浪費。與傳統定量泵系統相比,其總效率可達90%以上,在保壓、頂出等低負載階段可降低30%以上的溢流損耗,顯著提升注塑機的節能效果。

三、核心技術優勢:適配注塑機工況的關鍵特性

YUKEN變量柱塞泵之所以能成為注塑機的優選動力元件,源于其針對工業液壓工況設計的核心技術優勢,完美解決了注塑機高壓力、變流量、高精度、低損耗的應用需求。

1. 高效節能,降低運行成本

采用低摩擦副材料和優化流道設計,容積效率>98%,總效率>90%;通過負載敏感控制、雙壓雙流量控制等技術,實現輸出壓力和流量與注塑機負載需求精準匹配,避免傳統節流調速系統的溢流損耗。與普通定量泵+PQ比例閥系統相比,可節電25~45%,同時減少系統發熱,降低冷卻水消耗,延長液壓油使用壽命(比常規系統延長3年以上)。

2. 控制精準,提升成型質量

支持壓力控制、流量控制、比例控制等多種模式,壓力調節精度高,流量調節范圍廣;電磁式控制型號可實現遠程電控切換,壓力響應迅速,適配注塑機自動化生產的閉環控制需求。精準的壓力和流量控制確保了鎖模力均勻、注射速度穩定、保壓壓力恒定,有效減少制品的尺寸偏差、縮水、氣泡等缺陷,提升精密制品的成型合格率。

3. 高可靠性,適應惡劣工況

關鍵部件采用高強度合金鋼和耐磨陶瓷材料,經過精密加工和嚴格測試,無故障運行時間長;內置過載保護、壓力沖擊吸收等機制,可有效抵御注塑機頻繁啟停、壓力波動帶來的沖擊損傷。同時,優化的柱塞運動軌跡和配流盤設計,降低了運行噪音和振動,如A16型泵噪聲≤57.3dB(A),改善了生產車間的工作環境。

4. 模塊化設計,適配性強

A系列型號覆蓋多種排量和壓力規格,可根據注塑機的噸位、成型工藝需求靈活選型;支持與多級壓力控制閥串聯擴展壓力檔位,可直接接入PLC或工業總線系統,適配不同自動化程度的注塑機生產線。此外,其結構緊湊,安裝維護便捷,可直接替換傳統液壓泵,降低設備升級改造難度。

四、安裝調試與維護要點

正確的安裝調試和規范的維護保養是確保YUKEN變量柱塞泵在注塑機中穩定運行、延長使用壽命的關鍵,需嚴格遵循以下操作要求。

1. 安裝規范:保障基礎運行條件

- 安裝基礎:需將泵固定在堅固、水平的底座上,基礎承重能力≥泵體重量1.5倍,高出地面10cm便于排水;優先采用泵體低于油箱液位的安裝方式,減少氣蝕風險。

- 軸系對中:使用千分表檢查驅動軸與泵軸的同軸度,偏差≤0.05mm,避免徑向載荷過大導致軸承磨損;用地腳螺栓牢固固定泵體,防止運行振動位移。

- 油路連接:吸油/排油管路采用軟管或法蘭連接,確保接口無泄漏;吸油管直徑≥泵入口尺寸,長度盡量縮短,吸油側加裝100目過濾器,保持油液清潔度ISO 18/15以上;排油管路安裝泄壓閥,設定壓力為額定值的1.1倍,防止系統超壓。

2. 調試流程:逐步磨合,精準校準

- 啟動前準備:向泵殼內注滿清潔液壓油(夏季推薦ISO VG46,冬季推薦ISO VG32),排除吸油管路空氣;檢查緊固件扭矩,確認壓力表量程覆蓋0~26MPa。

- 空載與磨合:點動電機確認轉向(順時針),空載運行5分鐘觀察噪音與溫升;逐步加載至50%額定壓力,持續30分鐘磨合密封件。

- 參數校準:通過溢流閥或補償器螺釘調整系統壓力(每次微調1/8圈),鎖緊螺母固定;變量泵需調整斜盤角度或負載敏感閥響應速度,確保流量輸出符合注塑機各工況需求;模擬滿負載工況,監測壓力波動(允許±5%)、流量穩定性及油溫(≤60℃)。

3. 日常維護:延長使用壽命

- 油液管理:每2000小時更換液壓油并清洗油箱,保持油液黏度15-400cSt;定期檢查油液清潔度,避免雜質進入泵內加劇零件磨損。

- 易損件檢查:定期檢查柱塞、缸體、配油盤、軸承等易損件,發現磨損、損壞及時更換;每6個月測試電磁線圈電阻(標準值±5%),檢查線圈溫度(≤70℃)。

- 故障預防:壓力異常時優先排查溢流閥設定值或補償器卡滯;出現異響或振動加劇,需檢查軸承磨損或柱塞與缸體配合間隙;長期停用需排空泵內油液,注入防銹劑避免銹蝕。

五、應用價值總結

YUKEN油研變量柱塞泵通過精準的壓力流量控制、高效的節能表現、穩定的可靠性,為注塑機提供了核心動力保障,不僅提升了注塑成型的精度和效率,降低了設備運行成本,還適配了自動化生產線的發展需求。從中小噸位精密注塑機到大型重型注塑機,從普通塑料成型到工程塑料、高溫塑料成型,YUKEN變量柱塞泵均能通過靈活選型實現完美適配,成為注塑機液壓系統升級改造的優選方案。隨著注塑行業向精密化、自動化、節能化方向發展,YUKEN油研變量柱塞泵的應用場景將進一步拓展,為行業高質量發展提供核心液壓動力支持。

?-???發布時間:2025-12-26 ???-?